Расскажите свою историю! Выводы помощников репортера

20 лет в производстве:

переработанный пластик достаточно хорош для экспертов по аудио

09.01.2022

20 лет назад, в 2002 году, пластик на растительной основе был впервые использован в производстве Walkman® — широко известного и легендарного продукта Sony.

Одним из людей, ответственных за выведение этого материала на рынок, была сотрудница Sony Corporation (SEC) Юко Фуджихира. Она постоянно принимала участие в разработке инновационных и уникальных материалов с момента присоединения к компании. В 2019 году она была участником команды, разрабатывавшей новый «переработанный пластик для качественного звучания», предназначенный для домашних аудиопродуктов. Юко рассказывает, что создание материала, обладающего исключительными свойствами, которые обеспечивают качественное звучание, и одновременно экологичного, было для нее одной из самых сложных задач по разработке.

В этом интервью к Юко присоединилась Марико Кобаяси, которая занимается снабжением в SEC, а также имеет научный опыт. Марико жаждала узнать больше об энтузиазме Юко по поводу расширения использования переработанного пластика, как и нераскрытую историю, стоящую за его разработкой.

Задает вопросы

Марико Кобаяси

Дает ответы

Юко Фуджихира

Введение пластика на растительной основе для Walkman® 20 лет назад

[Кобаяси]

Юко, как человек, который постоянно был непосредственно задействован в исследованиях и разработках компании Sony с момента присоединения к ней в 1999 году, вы меня очень вдохновляете. Как и у вас, у меня есть научный опыт, так что я очень надеюсь, что смогу пойти по вашим стопам.

[Фуджихира]

Спасибо! Когда мы впервые встретились, вы мне очень много рассказали о работе в центре снабжения, поэтому я с радостью отвечу сегодня и на ваши вопросы.

[Кобаяси]

Сначала вас назначили в подразделение исследований и разработки в отделе экологических технологий, правильно?

[Фуджихира]

Верно. Когда я присоединилась к Sony, компания только начинала разрабатывать пластик на растительной основе, поэтому с самого начала меня и приобщили к этому делу.

Сегодня во всем мире мы видим реальную тенденцию к сокращению использования пластика на масляной основе: например, пластиковые трубочки заменяются бумажными, а супермаркеты взимают с покупателей плату за пластиковые пакеты. В 1999 году мы, можно сказать, испытали первый «экологический бум»: люди начали уделять больше внимания экологическим проблемам. Но даже до того, как начали появляться экологические инициативы, компания Sony уже концентрировала свои усилия на разработке оригинальных материалов, которые бы не наносили вред окружающей среде. Благодаря этому новаторскому духу мы смогли создавать продукты с использованием пластика на растительной основе раньше других компаний.

[Кобаяси]

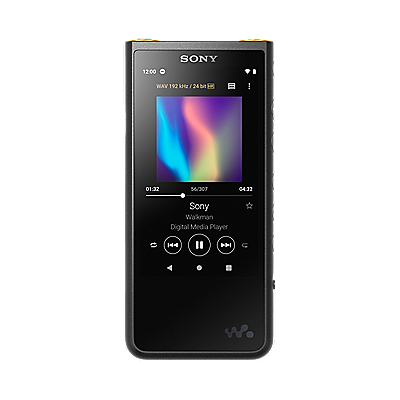

Пластик растительного происхождения впервые был использован в 2002 году, и открытием для меня стало то, что первыми продуктами, в которых применялся этот материал, были проигрыватели DVD и устройства Walkman®. Walkman® — один из культовых продуктов Sony. Доставило ли это какие-либо дополнительные внутренние трудности для вас?

[Фуджихира]

Ну, мы действительно столкнулись с некоторыми сложностями… (Смеется.) Пластик, который мы использовали в устройствах Walkman®, был изготовлен на основе полимолочной кислоты, добываемой из кукурузы. Мы с моим менеджером определили: для того чтобы сделать из этого значимый амбициозный проект, нужно иметь возможность гордо и безоговорочно называть этот материал пластиком на растительной основе. Поэтому мы сосредоточились на том, чтобы достичь как минимум 51%-го содержания растительного компонента.

Это был первый проект по разработке, на который меня назначили, и я была несказанно рада, когда нам удалось успешно вывести его на рынок.

Один из минусов полимолочной кислоты в составе пластика на растительной основе заключается в том, что материал получается не таким стойким к воздействию тепла и влаги, как пластик на масляной основе. Следовательно, нам нужно было проконтролировать вопрос первичной биоразлагаемости. Крайне важно было сохранить стойкость материала к износу, и мы рассмотрели множество модификаций в связи с этим.

[Кобаяси]

Для таких устройств, как Walkman®, которое используется на ходу, нужно, чтобы пластик был стойким и прочным, правда?

[Фуджихира]

Именно! Следующим продуктом, который мы пытались разработать, стал проигрыватель DVD, и в этом случае нам тоже пришлось искать решение целого ряда проблем. Помимо базовой производительности, внутренние компоненты следовало сделать огнестойкими, поэтому пришлось преодолеть множество трудностей, например добавить огнеупорные свойства и проследить за тем, чтобы устройство оказывало малое воздействие на окружающую среду.

Переход в бизнес-подразделение после совместной работы в удовольствие над разработкой продуктов. Обеспечение кинематографического качества звучания при использовании переработанного пластика

[Фуджихира]

К сожалению, в связи с использованием пластика на растительной основе также возникали проблемы с обработкой, поэтому продолжать изготавливать из него продукты было затруднительно.

Но, несмотря на это, я никогда не забуду опыт тех времен. Сотрудничество с командой разработчиков и другими отделами подтвердило, что разработка продуктов приводит меня в восторг, и подтолкнуло продвигаться в этом направлении. Затем, в 2013 году, я перешла в команду по разработке материалов для аудиопродуктов в подразделении решений для аудио. Первым продуктом, над которым я работала, был плеер Walkman®, потому я сразу почувствовала связь со своими коллегами в отделах, занимавшихся решениями для аудио.

[Кобаяси]

При переходе из исследовательской лаборатории в бизнес-подразделение вы, должно быть, заметили значительный контраст рабочей культуры. Было ли вам сложно?

[Фуджихира]

Меня поразила скорость разработки и плотные графики. В исследовательской лаборатории нам позволяли уделять внимание одной теме в течение длительного времени, но в бизнес-подразделении мы должны предоставить результат в установленный срок. У меня также появилось четкое понимание того, насколько важно прикладывать усилия для того, чтобы сократить расходы в процессе создания нового продукта. В бизнес-подразделении перед тобой практически каждый день предстают сложные задачи, и очень мотивирующей оказывается атмосфера, в которой каждый является настоящим экспертом в решении той или иной проблемы и всегда старается искать решения с положительным настроем.

[Кобаяси]

А правда ли, что в бизнес-подразделении, занимающемся решениями для аудио, вы все работали над сложными задачами, связанными с качеством звука продуктов, производимых из переработанных материалов, чтобы можно было использовать эти материалы для домашних аудиопродуктов?

[Фуджихира]

Да. И сегодня я принесла образцы сырья, которое мы используем для производства переработанных материалов. Не стесняйтесь, потрогайте их.

[Кобаяси]

Ничего себе, какое разнообразие цветов! Все такое яркое и симпатичное.

[Фуджихира]

Сырье может быть прозрачным или синим. Прозрачное мы получаем из дисков, а синее — из бутылей для кулеров. Мы моем собранные отходы, удаляем все пленки и покрытие на дисках и обрабатываем сырье, превращая его в такие хлопья.

Розовые, черные и белые зерна — это готовые к использованию пластиковые гранулы. Переработанное сырье соединяется с первичным пластиком и антипиренами, и в итоге получаются вот такие гранулы, которые можно легко использовать в продуктах.

[Кобаяси]

Аудиопродукты представлены во множестве различных цветов. Предполагаю, что вам нужно подготовить весь их спектр?

[Фуджихира]

Цветовое исполнение в контексте переработанных материалов является непростой задачей. Например, если применить белый цвет, всегда есть вероятность появления черных точек, которые могут быть следствием смешивания посторонних частиц при переработке. Поэтому стандартным цветом является черный. Хотя у нас есть и некоторые прототипы, которые мы пытались изготовить в другом цвете.

[Кобаяси]

Ничего себе, не выпускавшийся образец! Расскажите, что это у вас за устройство, похожее на черную доску.

[Фуджихира]

Это задняя панель сабвуфера, используемого вместе с саундбаром Sony. Это прототип, сделанный из переработанных материалов, но и сам продукт уже доступен для приобретения.

Из разнообразного аудиооборудования, которое мы предлагаем, саундбар, в частности, предназначен для обеспечения кинематографического качества звука в домашних условиях. При разработке переработанного материала для саундбара основной сложной задачей, с которой мы столкнулись, было достичь или превысить качество звука, которое мы имеем с пластиком, используемым в настоящее время.

[Кобаяси]

Мне кажется, когда пытаешься добиться наивысшего качества звучания, все препятствия на пути разработки становятся непростыми, независимо от того, используются ли переработанные материалы.

[Фуджихира]

Да, ведь как только начинаешь менять материалы составляющих, меняется и качество звука. В частности, мне кажется, когда я присоединилась к команде, занимающейся звуком, существовали некоторые опасения по поводу качества звука с переработанными материалами. Для того чтобы устранить эти опасения, мы учли все советы, полученные от экспертов по звуку, относительно четкости, резонанса и прочих параметров, и реализовали их в материалах и их составе.

[Кобаяси]

Во времена учебы я участвовала в небольшом исследовательском проекте по синтезу и оценке неорганических материалов, поэтому могу представить, с какими трудностями сталкивался ваш проект. Это и правда сложная работа — разработать новый материал и позаботиться о том, чтобы его можно было производить серийно и использовать для продуктов, при этом еще и учитывая затраты, верно?

[Фуджихира]

Да, и даже когда вы что-то разработали, если это не хотят использовать, то весь процесс становится не чем иным, как очередным бесполезным личным проектом. Мне действительно казалось, что важно взаимодействовать с представителями других отделов, чтобы как можно быстрее понимать, что им нужно, а затем работать над четким изложением подробностей процесса разработки.

Уроки, извлеченные из 20-летнего опыта разработки: важность стимулирующей рабочей среды, в которой есть место амбициозным задачам

[Кобаяси]

В наше время при оценке компании клиенты и другие сторонние лица обращают особое внимание на то, насколько ответственно компания подходит к управлению цепочкой поставок и насколько активно она популяризирует заботу об окружающей среде. Когда мы в центре снабжения выбираем компании для партнерства, одним из основных критериев, которые мы проверяем, является наличие у компании такой перспективы. По моему мнению, тот факт, что компания Sony представила так много продуктов из переработанного пластика, демонстрирует то, насколько мы заботимся об экологических проблемах.

[Фуджихира]

В Sony мы никогда не забываем о том, что в процессе производства продуктов мы используем ресурсы и энергию нашей планеты.

У Sony есть целый ряд уникальных технологий, заслуживших внимание аудитории, например переработанный пластик SORPLAS™ и Triporous™* — пористый углеродный материал, изготовленный из рисовой шелухи. На самом деле разработка этих материалов началась в 2000-х годах. Их разрабатывал предыдущий отдел, занимавшийся экологическими технологиями.

Я очень рада, что после такого длительного периода разработки материалы начали использовать для продуктов внутри и за пределами компании Sony.

Меня также впечатлило упорство моих коллег, и мне кажется, что Sony создает стимулирующую рабочую среду, в которой есть место амбициозным задачам.

Несмотря на то что пластиковые материалы чаще рассматривают в отрицательном ключе, они являются дорогими в производстве и отличаются исключительными технологическими свойствами и удобством. Поэтому я считаю, что все-таки должны быть какие-то экологические решения, которые бы позволили и дальше использовать пластик в нашей повседневности. В то же время ситуация с загрязнением морей пластиком продолжает ухудшаться, и мы должны заниматься решением этой проблемы в общемировом масштабе: строить системы сбора и переработки, чтобы предотвратить безответственный и губительный выброс пластика.

Моя личная цель — разработать больше технологий, которые могли бы помочь разрешить экологические проблемы и тем самым подтолкнуть популяризацию экологических инициатив в будущем. Я также хочу принять участие в беспрецедентном исследовании и постоянно принимать все новые и новые вызовы.

Выводы с точки зрения помощника репортера

Создание доверительной атмосферы благодаря быстрой и четкой коммуникации

Мне приходится вести много переговоров с людьми за пределами нашей компании, и моя задача — выражать свои мысли обстоятельно и эффективно, чтобы внятно донести нашу мысль. Меня очень вдохновила история Юко о важности быстрой и четкой коммуникации, а также построения доверительных отношений, благодаря которым разработка не превратится в очередной бесполезный личный проект.

В разработке материалов неудачи неизбежны

Разработка материалов может представлять собой нескончаемую череду, казалось бы, нерешаемых проблем. Когда я спросила Юко о том, как ей удавалось не терять мотивацию, оказываясь в тупике, она ответила: «Есть множество исследований, которые до сих пор не увидели свет, поэтому я не падаю духом даже в случае неудачи. Если вы продолжаете работать над чем-то, то в конечном итоге достигнете своей цели». Я поняла, что это был ее постепенный прогресс длиною 20 лет, который в конце концов привел к расширению использования переработанного пластика.

На компании, использующие различные технологии, возлагается ответственность перед обществом

Я чувствовала, что в будущем подход компании к решению проблем окружающей среды станет мерилом ее ценности. До сих пор люди разрабатывали технологии для использования в повседневной жизни и в процессе этого оказывали влияние на природную среду планеты. Однако теперь мы потенциально можем использовать технологии для снижения этого самого влияния на окружающую среду. У меня действительно сложилось впечатление, что в связи с этим на такие компании, как Sony, которые имеют различные технологические возможности, возлагается основная ответственность.

* Triporous — это новый материал, изготовленный из рисовой шелухи, которой производится во всем мире более 100 миллионов тонн ежегодно. Благодаря уникальной запатентованной микроструктуре Triporous имеет широкий спектр вариантов применения, например для очистки воды и воздуха.

Для того чтобы узнать больше о переработанном пластике, в разработке которого участвовала Юко, а также о ее работе над саундбаром HT-S400, посетите страницу Забота об окружающей среде — это прекрасно

В наушниках WH-1000XM5 и LinkBuds от Sony также используется уникальный переработанный пластик. Подробности см. на странице Всесторонняя забота об окружающей среде

Текст: Айри Танабэ Фотографии: Киара Иидзука

[Окружающая среда] [#Креативность] [#Технология] [#Сотрудничество]